|

| |||

|

Разделы

Главная

Сапромат

Моделирование

Взаимодействие

Методы

Инновации

Индукция

Исследования

Факторизация

Частоты

Популярное

Как составляется проект слаботочных сетей?

Как защитить объект?

Слаботочные системы в проекте «Умный дом»

Какой дом надежнее: каркасный или брусовой?

Как правильно создавать слаботочные системы?

Что такое энергоэффективные дома?

|

Главная » Математическое моделирование Математическое моделирование микроэлектронных частотных датчиков давления Шикульский М.И. (shikul m@mail.ru ) ФГОУ ВПО Астраханский государственный технический университет Внедрения в отечественную промышленность новых прогрессивных технологий, которые требуют повышения точности измерений и регулирования параметров технологических процессов. При создании таких систем контроля и регулирования следует ожидать широкого применения резонаторных или частотных датчиков [1]. В частотных датчиках давления вибрационный частотный элемент может быть выполнен в форме миниатюрных силочувствительных балочных резонаторов, может представлять собой колебательную струну, монокристаллическую кремниевую нить, натяжение которой зависит от прогиба диафрагмы, перекладину, опирающуюся на диафрагму, вакуумную полость с кремниевой оболочкой. Наконец, сама мембрана может играть роль резонатора. Чаще всего, в качестве чувствительного элемента в частотном датчике давления используется диафрагма - мембрана с отверстием в центре, по диаметру которого расположена колебательная струна или балка, играющая роль резонатора (рис. 1). Принцип работы струнных датчиков различных физических величин заключается в том, что с помощью первичного преобразователя измеряемая физическая величина преобразуется в приращение силы продольного натяжения струны AF, что приводит к изменению частоты колебаний f0 до f. Механические колебания в струне возбуждаются магнитоэлектрическим способом. Приращение частоты колебаний 2 Рис. 1 Схема вибрационного микроэлектронного датчика давления - упругая диафрагма, - резонатор струны будет являться мерой измеряемой величины, то есть. Af = f 1 ±AF При отсутствии начального натяжения в струне частота колебаний определяется по формуле: f = f,V1 + KF где f - частота резонансных колебаний балки в напряженном состоянии; f0 - частота резонансных колебаний балки при отсутствии в ней силы продольного натяжения (F= 0) Таким образом, для определения выходной характеристики частотного датчика давления - изменения частоты колебаний - необходимо знать силу натяжения струны резонатора, возникшего под воздействием давления, а также параметры, зависящие от размеров струны и свойств материала. Сила натяжения пропорциональна напряжениям в точках крепления струны, которое в свою очередь по закону Гука зависит от деформаций диафрагмы. Для определения силы натяжения струны необходимо знать механические напряжения на поверхности плоской диафрагмы, возникающие под воздействием давления, в точках крепления струны. Для упрощения будем решать задачу в два этапа: вначале найдем выражения для определения напряжений в плоской пластине без отверстия - мембране, а затем - в плоской пластине с отверстием, то есть диафрагме. После этого можно будет перейти к определению зависимости изменения частоты колебаний резонатора датчика от величины давления, то есть к получению зависимости выходных характеристик преобразователя от входных величин. Существует аналитический метод определения деформаций в плоской пластине при малых прогибах [2]. Вследствие хрупкости полупроводниковых элементов в микроэлектронных датчиках давления мембрана работает в области малых перемещений. Однако, аналитический метод не позволяет учесть анизотропность свойств материала микроэлектронного датчика давления. В связи с этим, была разработана математическая модель плоской деформации мембраны, учитывающая как анизотропность свойств материала мембраны, так и распределение параметров в радиальном и окружном направлениях [3]. В основу этой модели положена теория энерго-информационных моделей цепей (ЭИМЦ) и аппарат параметрических структурных схемм (ПСС), которые дают возможность не только графически изображать причинно-следственные связи между величинами и параметрами, но и относительно просто получить аналитические зависимости одной величины в функции другой величины [4]. Теория ЭИМЦ унифицирует описание процессов различной физической природы в первичных преобразователях, что позволяет автоматизировать их проектирование.

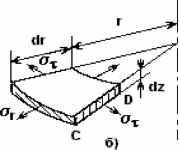

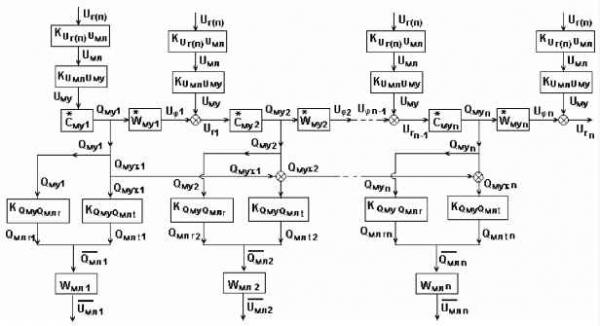

Рис 2 Деформации и напряжения в элементе мембраны 1 -м3 (Sr +MSt) (MSr + St ) На ПСС напряжений плоской мембраны под давлением (рис. 3) деформации в радиальном направлении n-го элемента соответствует величина линейного механического заряда Qnumi, а деформации в окружном направлении n-го элемента соответствует величина линейного механического заряда Так как деформации и напряжения имеют определенную ориентацию на плоскости, то их можно рассматривать как вектора. Вектор деформации n-го элемента, которому на ПСС соответствует величина линейного механического заряда Qмт равен геометрической сумме линейной и окружной деформации, а вектор напряжения n-го элемента, которому на ПСС соответствует величина линейного механического воздействия Uмлп равен геометрической сумме линейного и окружного воздействия. Вектор напряжения n-го элемента имт равен произведению вектора деформации QMnn на механическую линейную жесткость n-го элемента WMnn. В соответствии с законом Гука для плоского напряженного состояния (3) жесткость n-го элемента WMnn представляет собой матрицу: Разработку ЭИМЦ преобразователя или его элемента можно разбить на два этапа: разработка ПСС цепи; вывод математических зависимостей, выражающих величины и параметры ПСС через реальные физические величины. Для решения этой задачи рассмотрим элемент плоской пластины, отсеченный двумя осевыми и цилиндрическими сечениями. Изгибные напряжения в радиальном rjr и окружном rjt направлениях (рис. 2) связаны с деформациями уравнениями закона Гука [1] W = млп

Е 1 -м3 1м 1  Рис. 3. ПСС напряжений плоской мембраны под давлением Таким образом, построена ПСС напряжений мембраны и определены математические зависимости, выражающие величины и параметры ПСС через реальные физические величины, то есть, разработана математическая модель деформаций плоской мембраны. Диафрагма отличается от мембраны наличием отверстия в центре. Для обеспечения достаточной точности математической модели нужно увеличить количество звеньев n так, чтобы на участок радиуса от отверстия до периферии мембраны приходилось не менее 5 звеньев. В то же время в радиусе отверстия должно укладываться целое количество звеньев n0. ПСС диафрагмы идентична ПСС мембраны. Отличие состоит в том, что для диафрагмы последним звеном является звено (n-n0). Нумерация звеньев ведется от периферии к центру. Следующий этап - разработка ЭИМЦ вибрационного датчика давления. Так как при воздействии усилия на резонатор изменяется частота его колебаний, которая не является ни параметром ПСС, ни величиной, а является аргументов функции величины синусоидального механического заряда (положения колеблющейся точкой), и зависимость эта нелинейная, то теория ЭИМЦ и аппарат ПСС не описывают эти преобразования. В связи с этим, теория ЭИМЦ была дополнена новым понятием - функцией величины, а в Цг(п) lUr(n)Uh Jr(n) KuunUuy и *МЛ Г1,

Jr(n) Quy2

Ому(П-Пп) urtn-no)-i -муп Qh/yCn-ng) 0uyi2

U(n-n0) Ur<n-nn) Quyil Quy2 К3му0мл11 QhyQhi Quy(n-ng) Junt2 *МЛ r(n-ng) Quyi(n rig) KQuyQn, WH 2 Онл t(n-n0) мл(п-по) WMn(n-n0) Имл^п-по) (f = У (Uim)) 5мл = (А, f0,cp) Рис 4. ПСС микроэлектронного частотного датчика давления Литература 1. Карцев Е.А. Датчики неэлектрических величин на основе унифицированного микромеханического резонатора Приборы и системы управления. 1966. № 4 2. Л. Е. Андреева. Упругие элементы приборов. М.: Машиностроение. 1981, 392с. 3. И. Ю. Петрова, О. М. Шикульская. Универсальная структурно-параметрическая модель плоской мембраны Датчики и системы 2000 №2 - с.14-16 4. Зарипов М. Ф., Петрова И. Ю. Энергоинфориационный метод анализа и синтеза чувствительных элементов систем управления Датчики и системы. 1999 № 5. аппарат ПСС введены новые обозначения: ромб - для параметра величины, и скругленный прямоугольник - для обозначения нелинейной функции. Это позволило разработать ПСС микроэлектронного частотного датчика давления (рис. 4) и выявить математических зависимостей, выражающих величины и параметры ПСС через реальные физические величины. Введенные в теорию ЭИМЦ дополнения можно использовать для описания колебательных и волновых процессов любой физической природы. | ||||||||||||||||||||||||||||||||||||||||||||||

|

| |||