|

| |||

|

Разделы

Главная

Сапромат

Моделирование

Взаимодействие

Методы

Инновации

Индукция

Исследования

Факторизация

Частоты

Популярное

Как составляется проект слаботочных сетей?

Как защитить объект?

Слаботочные системы в проекте «Умный дом»

Какой дом надежнее: каркасный или брусовой?

Как правильно создавать слаботочные системы?

Что такое энергоэффективные дома?

|

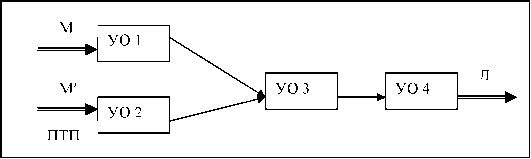

Главная » Нормирование 1 2 3 Нормирование труда: процессный подход Вязгин В. А., Лучинкина Л.Я. (luchinkina@emd.ru) Московский физико-технический институт 1. Технологические нормы и нормативы 1.1. Нормативная база производства. Нормируемые параметры и характеристики будем называть нормами, если они измеряются в абсолютных единицах, и нормативами - если в относительных (доля, процент). Структуру нормативной базы производства предприятия привяжем к структуре производственных ресурсов (рис.1). Трудовые Ресурсы Технологические Нормы, нормативы производственные Материальные производственные Рис. 1. Структура ресурсов и нормативной базы производства. К материальным нормам (нормативам) относятся: - нормы расхода сырья и материалов; - нормы расхода топливно-энергетических ресурсов; - нормы выхода полуфабрикатов, готовой продукции; - нормы запаса сырья, материалов, покупных комплектующих изделий; - нормы задела незавершенного производства и др. Ниже рассматриваются только трудовые и (в меньшей степени) технологические нормы и нормативы. Система взаимосвязанных трудовых, технологических, материальных норм и нормативов является нормативной базой производства; назначение нормативной базы - поддержка основных функций управления предприятием, среди которых: - бизнес-планирование; - оперативно-производственное планирование и контроль; - управление незавершенным производством; - оплата и стимулирование труда производственного персонала; - совершенствование производственно-технологических процессов и др. Системообразующим фактором при этом может выступать модель производственно-технологического процесса (ПТП). Как известно [1-3], при нормировании используются следующие методы: - хронометраж; - моментные и выборочные наблюдения; - фотографирование рабочего дня; - экспертизы; - моделирование (имитационное, математическое) и др. Наиболее эффективным является комплексное использование всех возможных методов нормирования. Приведем один из возможных сценариев формирования нормативной базы. 1. Разработка, реализация экспертизы с привлечением в качестве экспертов: а) технологов; в) инженеров по организации труда; в) мастеров, руководителей участков, цехов; г) рабочих. Обработка, анализ экспертных оценок. 2. Расчет с использованием полученных норм и матмодели ПТП исторических производственных программ (планов), для которых известны параметры их фактического выполнения: номенклатура и объемы продукции, сроки ее изготовления, привлеченные ресурсы. Сравнительный анализ расчетных и фактических данных. Выделение узких мест (например, критические деталеоперации). 3. Хронометраж (наблюдение, фотографирование) узких мест . Сопоставление с экспертными и расчетными данными. Возврат (при необходимости) к шагу 1 или 2. 1.2. Производственно-технологический процесс. Ограничимся рассмотрением ПТП поточного производства, типичного, например, для машиностроения. Ниже под материалами будем понимать покупные сырье, материалы, комплектующие; под деталями - заготовки, детали, сборочные единицы, изделия (машины). Для широкого круга реальных ПТП их структура описывается сетью [4,5] укрупненных операций (УО), связанных между собой в соответствии с движением материалов и деталей в ходе производства (рис.2).  Рис. 2. Структура ПТП как сети укрупненных операций (М-материалы, Д-деталь). Каждая УО является субпроцессом, состоящим из элементарных операций (ЭО) (рис.3). Д ЭО 4.1 ЭО 4.2 ЭО 4.3 Д Рис. 3. Структура УО как цепь элементарных операций. Сущностные признаки УО и ЭО уточняются ниже. Классификацию производственных операций представляет рис. 4. Укрупненная Операция  Элементарная Обработки Операция  Сборки Передачи Веерная Операция Конвейерная Рис. 4. Классификация производственных операций. Веерная операция - это элементарная операция с параллельной обработкой (сборкой, передачей) партии деталей; связанность операции означает ее одновременное начало и окончание для всех деталей партии, свободность -независимые начало и окончание для каждой детали. Пример связанной веерной операции дает сушка партии деталей в электропечи, свободной веерной -поштучная параллельная обработка деталей на нескольких станках. Конвейерная операция - это укрупненная операция с последовательной обработкой (сборкой, передачей) на элементарных веерных операциях, входящих в ее состав. Пример конвейерной операции дает механообработка детали, включающая фрезерную, токарную, сверлильную, шлифовальную и др. элементарные операции. Отметим сущностные признаки ЭО и УО. Элементарная операция: - не имеет структуры; - является веерной операцией, связанной или свободной; - реализуется на одном рабочем месте (в одном рабочем центре). Укрупненная операция: - состоит из нескольких элементарных операций; - является конвейерной операцией; - реализуется в рамках одного подразделения (участка, цеха). Порядок моделирования структуры ПТП тот же, что и порядок проектирования техпроцессов производства изделия: 1) формируется дерево состава изделия (рис.5); Связанная  Свободная 2) дерево состава трансформируется в изоморфное дерево ПТП с вершинами-субпроцессами типа изготовление детали (рис.6); 3) субпроцессы изготовление детали декомпозируются на укрупненные операции обработки, сборки, передачи (рис.6); 4) укрупненные операции декомпозируются на элементарные (рис.7). На рис. 5-8 представлена трансформация дерева состава изделия в процесс его производства на примере сборочной единицы электродвигателя - ротора. Ротор Пакет Вал Рис. 5. Дерево состава изделия Ротор Изготовление Изготовление ротора пакета ротора Изготовление Изготовление пакета ротора  Изготовление  Штамповка листов ротора Шихтовка пакета ротора Заливка пакета ротора Зачистка пакета ротора Передача пакета ротора на механообработку и сборку ротора Рубка заготовки вала Механообработка вала Передача вала на механообработку и сборку ротора УО 2 УО 3 УО 4 УО 5 УО 6 УО 7 Изготовление  Сборка и механообработка ротора Передача ротора на сушку Сушка ротора Окраска ротора Передача ротора на сборку двигателя УО 10 УО 11 УО 12 УО 13 Рис. 6. Декомпозиция субпроцессов Изготовление детали на укрупненные операции. Шпоночно-фрезерная под пакет Центровка заготовки Токарная обработка 1 Токарная обработка 2 Изготовление ё^ * Токарная обработка на ЧПУ ротора --. Проточка канавок Сверлильная Шпоночно-фрезерная Сверление и нарезка резьбы в торце вала Шлифовка  ЭО 7.1 ЭО 7.2 ЭО 7.3 ЭО 7.4 ЭО 7.5 ЭО 7.6 ЭО 7.7 ЭО 7.8 ЭО 7.9 ЭО 7.10 Рис. 7. Декомпозиция укрупненных операций на элементарные (фрагмент).

Рис. 8. Сетевые структуры: а) ПТП Изготовление ротора ; б) УО Механообработка вала . Пару деталь-операция , в которой деталь является выходом элементарной операции, называют деталеоперацией; если деталь является выходным продуктом укрупненной операции, деталеоперацию называют укрупненной. Приведем минимальный набор технологических норм и нормативов, необходимых для нормирования труда и поддержки решения основных задач управления производством (см. п.5.1). - d - тип деталеоперации; - D - совокупность всех типов деталеопераций d, освоенных производством; - h - тип технологического ресурса (тип, марка оборудования); - H - совокупность всех типов технологического ресурса h в парке оборудования; - М - общее число единиц оборудования в парке; - w - тип трудового ресурса (профессия, квалификация рабочего); -W- совокупность всех типов трудового ресурса w в производственном персонале; - N - общая численность производственного персонала; - c - рабочий центр; - С - совокупность всех рабочих центров с производства. Рабочие центры структурируют деталеоперации и ресурсы. Каждому се С однозначно соответствуют: - h(c) е H - тип технологического ресурса; - m(c) е [1,M] - количество единиц ресурса h(c); - w(c) е W - тип трудового ресурса; - n(c) е [1,N] - количество единиц ресурса w(c); - D(c) - множество деталеопераций. Пример рабочего центра дает рабочее место, которому соответствует одна единица технологического оборудования. Все деталеоперации распределяются по рабочим центрам, не пересекаясь: D(C) = D (1) с1 *с2 <=>D(c1) п D(c2) = ф, Ve1,e2 еС Все типы и единицы ресурсов также распределяются по рабочим центрам, возможно, пересекаясь: h(C) = H, Y m(c) > M сеС w(C) = W, n(c) N (2) сеС Таким образом, условия (1), (2) означают, что каждая деталеоперация может выполняться в одном и только в одном рабочем центре. В то же время один и тот же станок или рабочий, могут обслуживать несколько центров. Из (2) также следует, что все типы ресурсов потребляются производством. В результате, как нетрудно видеть, каждой деталеоперации d е D однозначно соответствует выполняющий ее рабочий центр c(d) е C, которому, в свою очередь, однозначно соответствуют обслуживающие его типы ресурсов: h(d) = h(c(d)) е H, w(d) = w(c(d)) е W, и количество их единиц: m(d) = m(c(d)) e [1,M], n(d) = n(c(d)) e [1,N] Иными словами, существуют однозначные (точечно-точечные) отображения: h : D - H, m : D - [1,M]; w : D - W, n : D - [1,N] Обратные к ним отображения, вообще говоря, точечно-множественные. Пусть далее: - t(d) - длительность деталеоперации d, выполняемой на одной единице оборудования в центре с(d) (час); - Q(d) - объем обработочной (сборочной, передаточной) партии деталей, одновременно обрабатываемых (собираемых, передаваемых) в деталеоперации d на каждой единице оборудования в центре c(d) (шт); - q(d) - применяемость детали, обрабатываемой в деталеоперации d, в готовом изделии (выходной детали ПТП) - объем сборочного комплекта деталей (шт/изд); - p(d) - численность персонала, выполняющего деталеоперацию d на одной единице оборудования в центре d) (чел); - rw (d), rh (d)- доли ресурсов w,h, потребляемые рабочим центром c(d); - k(d) - коэффициент использования оборудования (КИО) в центре c(d); - x(d) - такт деталеоперации d, реализуемой в центре с^) - время за которое центр выпускает дополнительный сборочный комплект деталей (час/изд); - f(d) - выпуск деталеоперации d, реализуемой в центре d) - количество сборочных комплектов деталей, выпускаемых центром в дополнительную единицу времени (изд/час): f (d) = ~7Ж r(d) Опуская зависимость введенных параметров от d, сформулируем: Утверждение 1. Такт деталеоперации определяется равенством: Т t q max(pmrh, mw) (3) mrhnrw Доказательство. По определению такт т есть время выпуска дополнительного сборочного комплекта деталей. Это означает, что в установившемся режиме выполнения рабочим центром большого числа фиксированных деталеопераций, каждый очередной комплект выпускается через время т. При этом возможны два варианта: 1) Выпуск комплекта ограничен технологическим ресурсом центра, т.е. трудового ресурса достаточно, чтобы обслуживать все оборудование: Тогда, очевидно, Одни из введенных объектов - d, D, h, H, w, W, c, C, m, M, n, N и q - относятся к инфраструктурным параметрам ПТП и его выходного изделия, другие - к нормируемым параметрам (характеристикам), называемым применительно к деталеоперации: - n - норма численности; - - - норма обслуживания; - Q - норма обработочной партии; - t - норма длительности; - т - норма такта; - f - норма выпуска; - кё1 - норматив надежности (нормативный КИО). При проектировании ПТП все перечисленные характеристики разрабатываются с учетом паспортных данных технологического оборудования. Позже, в процессе эксплуатации ПТП, они пересматриваются с учетом изменения условий эксплуатации, износа и т.п. Процедура обновления норм и нормативов осуществляется предприятиями регулярно, обычно один раз в год. Перечисленные нормы и нормативы составляют минимальный набор технологических норм и нормативов, поддерживающий решение основных задач управления производством. Сюда не относятся задачи бизнес-планирования ПТП, для решения которых технологические нормы должны быть пополнены другими, например, нормами амортизации оборудования [6]. Отметим также, что представленные нормы и нормативы относятся к так называемым дифференцированным нормам и нормативам и называются (при фиксированном оборудовании) подетально-пооперационными. Наряду с такими г- t- (5) Qmrh 2) Выпуск комплекта ограничен трудовым ресурсом центра, т.е. трудового ресурса недостаточно, чтобы обслуживать всё оборудование: Тогда, очевидно, Покажем теперь, что равенство (3) эквивалентно системе равенств и неравенств (4)-(7). Действительно, пусть выполняется (4), тогда: max(pmrh, nrw) - pmrh и (5) совпадает с (3). Если же выполняется (6), то max(pmrh, nrw) - nrw и (7) совпадает с (3).и нормами используются также укрупненные и комплексные нормы и нормативы, относящиеся к укрупненным операциям, подпроцессам, процессу в целом (ПТП). 2. Трудовые нормы и нормативы. 2.1. Структура рабочего времени и численности персонала. Трудовые нормы и нормативы разрабатываются на базе технологических норм и нормативов с учетом потерь рабочего времени. Потери бывают индивидуальные и коллективные. Структура индивидуальных потерь рабочего времени (для работающего индивидуума) представлены на рис.9. К чистому рабочему времени относится оперативное время (t), затрачиваемое на реализацию деталеоперации и равное сумме основного (t) и вспомогательного (1.всп) времен [2,3]: оп осн + tecn Все остальные времена интерпретируются как потери рабочего времени. Среди них: 1) подготовительно-заключительное время (tm), связанное с подготовкой к работе (получение сменного задания, чтение чертежа и др.) и её завершением (сдача деталей и др.); 2) время обслуживания рабочего места (1.рм), связанное с подготовкой инструмента, уборкой отходов и т.п.; 3) время отдыха по условиям труда (ут), исключая отдых по энергозатратам (см. п.2.1.); 4) время на личные надобности лн); Рабочее время (индивидуальное) Время работы Время перерывов Подготовительно -заключительное время Подготовительно -заключительное время обслуживания рабочего места регламентирован ных перерывов технологических простоев Нерегламентиро ванные потери времени Основное Вспомогательное Подготовительное \- Заключительное - Техобслуживание Оргобслуживание Рабочее время чистое Условия труда, включая личные надобности Отдых по энергозатратам Переналадки оборудования Синхронизация деталеопераций Организационно-технические Нарушения производственной дисциплины Рис. 9 Структура рабочего времени 1 2 3 |

|

| |||